Guia Técnico: Como Funciona a Blindagem Automotiva e Seus Níveis de Proteção

Descubra a ciência e a engenharia por trás da blindagem de veículos. Conheça a física dos materiais balísticos, o rigoroso processo de montagem e os níveis de proteção regulamentados pelo Exército Brasileiro para uso civil.

A segurança balística veicular deixou de ser um recurso exclusivo de frotas militares para se tornar uma necessidade de engenharia civil avançada. Entender como funciona a blindagem automotiva exige compreender uma combinação complexa de física de materiais, dissipação de energia cinética e regulamentações rigorosas.

Este artigo é um guia educacional detalhado sobre os processos de engenharia que transformam um veículo comum em uma cápsula de segurança, os tipos de materiais empregados e os níveis de blindagem automotiva regulamentados no Brasil.

A Física por Trás da Blindagem Automotiva

O princípio fundamental de qualquer blindagem não é fazer com que o projétil "bata e volte", mas sim absorver, dispersar e neutralizar a sua energia cinética de forma controlada. Quando um projétil atinge a superfície de um carro blindado, os materiais entram em colapso estrutural proposital para frear a bala antes que ela penetre o habitáculo.

Para isso, a blindagem é dividida em duas frentes de tecnologia de materiais: a parte opaca (lataria) e a parte transparente (vidros).

1. Blindagem Opaca: Manta de Aramida e Aço Balístico

A blindagem opaca protege todas as áreas que não exigem visibilidade, como portas, teto, colunas e painel corta-fogo.

Fibras de Aramida (Kevlar): É um polímero sintético de altíssima resistência e baixo peso. Ao ser atingida, a malha de aramida age como uma rede de absorção. A energia do impacto é distribuída radialmente pelas fibras microscópicas, "capturando" o projétil e achatando-o.

Aço Balístico e UD (Polietileno Unidirecional): Aplicados em pontos estruturais críticos conhecidos como "overlaps" (áreas de sobreposição, como as frestas entre as portas e as colunas). O aço balístico possui uma dureza molecular extrema, evitando a penetração em ângulos onde a aramida não pode ser dobrada com eficácia.

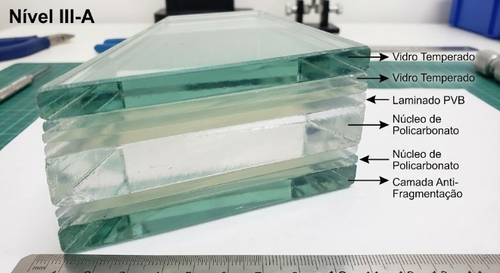

2. Blindagem Transparente: Vidros Multicamadas e Policarbonato

Os vidros são os pontos mais complexos da engenharia balística. Eles são formados por um processo chamado laminação, onde camadas alternadas de cristal (vidro) e polímeros são unidas sob alta pressão e temperatura em autoclaves.

Face de Sacrifício: A primeira camada de vidro externo foi projetada para estilhaçar ao impacto. Isso "esmaga" a ponta do projétil, reduzindo sua aerodinâmica e força.

Camadas de Absorção (PVB e PU): Resinas de polivinil butiral e poliuretano que mantêm os estilhaços do vidro unidos e continuam desacelerando a bala.

Face Interna (Policarbonato): A última camada interna não é vidro, mas sim um plástico de altíssima resistência (policarbonato). Sua flexibilidade impede o spalling (fenômeno onde lascas do próprio vidro voam para dentro do carro, ferindo os ocupantes).

O Processo de Instalação: Engenharia e Precisão

A transformação de um veículo exige a desmontagem quase completa do seu interior. É um processo que não admite falhas milimétricas.

Desmontagem (Stripping): Bancos, forros, painéis, carpetes e vidros originais são removidos. O carro fica apenas na lataria nua.

Mapeamento e Corte: As mantas de aramida são cortadas sob medida para o modelo específico do veículo.

Fixação e Selagem: Os materiais balísticos são fixados utilizando colas de poliuretano de alta aderência estrutural. Os sobrepasses (overlaps) de aço são instalados nas colunas.

Instalação dos Vidros: Os vidros originais dão lugar aos blocos balísticos, exigindo calibração nas máquinas de vidro elétrico devido ao peso adicional (que pode variar de 100 kg a 200 kg a mais no veículo total).

Remontagem e Testes: O interior é remontado. Testes rigorosos de infiltração de água, ruído (NVH - Noise, Vibration, and Harshness) e torção de chassi são realizados.

Devido à complexidade estrutural, a manutenção e a aplicação da blindagem exigem mão de obra altamente qualificada. Empresas certificadas, como a Blindados RJ, destacam-se no setor por garantirem que os materiais utilizados possuam certificação de rastreabilidade e obedeçam estritamente às normas do Exército Brasileiro, oferecendo serviços de manutenção preventiva (como a delaminação de vidros) e garantindo a integridade da proteção a longo prazo.

Níveis de Blindagem Automotiva no Brasil

A regulamentação no Brasil é pautada pela norma ABNT NBR 15000 e fiscalizada pelo Exército. Os níveis de blindagem classificam a capacidade de resistência baseada no calibre, peso do projétil e velocidade de impacto.

Nível I e II: Proteção contra calibres menores (como .22, .38 e 9mm em velocidades menores). Hoje em dia, são raramente utilizados comercialmente no Brasil, pois o custo de instalação não compensa a baixa margem de proteção.

Nível III-A (O Padrão Civil Brasileiro): É o limite máximo permitido para uso civil sem licenças especiais de restrição operacional. Resiste a disparos de submetralhadoras 9mm e revólveres Magnum .44 (projéteis de 15,55 gramas viajando a cerca de 426 m/s). Representa mais de 90% da frota blindada no país devido ao excelente equilíbrio entre peso adicionado ao chassi e nível de segurança.

Nível III: Uso restrito (requer autorização específica do Exército). Projetado para resistir a fuzis de assalto, como o 5.56x45mm (AR-15) e 7.62x51mm (FAL). O peso dos materiais é drasticamente maior, alterando a dinâmica de frenagem e suspensão do veículo.

Se você quer entender como toda essa engenharia avançada se traduz na prática do dia a dia, recomendo a leitura do nosso relato sobre a rotina real com um veículo de Nível III-A. Descubra se vale a pena blindar o carro no RJ, com uma avaliação honesta sobre o conforto acústico, a adaptação ao peso estrutural e como a escolha de uma empresa certificada (como a Blindados RJ) faz toda a diferença na sua paz mental.

Pontos Fortes

- ✓Dissipação Cinética Eficaz: Absorção estrutural e neutralização de projécteis de armas de fogo curtas e submetralhadoras (até ao calibre .44 Magnum no Nível III-A).

- ✓Integridade do Habitáculo: Reforço estrutural com aço balístico que protege os ocupantes contra impactos contundentes e acidentes severos.

- ✓Camada Antiestilhaço: Utilização de policarbonato na face interna dos vidros, impedindo o fenómeno de spalling (projecção de fragmentos de vidro para o interior).

- ✓Rastreabilidade Técnica: Materiais balísticos certificados e homologados sob normas rigorosas de segurança militar e civil.

Pontos Fracos

- ✗Acréscimo de Massa Suspensa: Adição de 150 kg a 200 kg ao peso bruto do veículo, alterando o seu centro de gravidade e inércia.

- ✗Manutenção Especializada: Risco de delaminação das múltiplas camadas dos vidros balísticos devido à radiação UV e humidade, exigindo reparações técnicas.

- ✗Desgaste Mecânico Prematuro: Maior exigência sobre os sistemas de travagem e suspensão originais de fábrica, obrigando a intervalos de revisão mais curtos.

📸 Fotos do Teste

🏆 Veredito Final

“A implementação de blindagem automotiva transcende a simples instalação de acessórios; é uma intervenção de engenharia de extrema complexidade que exige precisão milimétrica, compreensão avançada da física de polímeros e um cumprimento irredutível das normas regulamentares. Embora o procedimento acrescente massa estrutural e exija uma rotina de manutenção técnica rigorosa para prevenir falhas como a delaminação, a sua eficácia na dissipação de energia cinética torna-o indispensável na salvaguarda da vida humana em cenários de risco. É absolutamente imperativo que todo o projecto — desde o mapeamento da carroçaria até à selagem em autoclave — seja conduzido por especialistas devidamente certificados e regulamentados, assegurando a integridade balística do veículo a longo prazo.”

Perguntas Frequentes

Respostas rápidas às dúvidas mais comuns

1Quais são os materiais utilizados na blindagem opaca e transparente?

A engenharia de blindagem utiliza uma combinação de mantas de fibra de aramida (Kevlar) de alta resistência à tracção para a carroçaria, aço balístico estrutural nas sobreposições (overlaps) das colunas, e vidros multilaminados compostos por cristal, polivinil butiral (PVB), poliuretano e uma última camada interna de policarbonato flexível.

2O que é a delaminação do vidro blindado e como ocorre?

A delaminação é o processo de falha estrutural onde as diferentes camadas de vidro, resina e policarbonato começam a separar-se. Este fenómeno é habitualmente desencadeado por fadiga térmica, exposição prolongada a raios UV e infiltração de humidade. A separação cria bolhas de ar que comprometem gravemente a visibilidade e a resistência balística do painel.

3Como é que a adição de blindagem afeta a dinâmica do automóvel?

A instalação dos painéis balísticos altera a dinâmica veicular ao adicionar massa significativa ao chassi. Este aumento de peso eleva a inércia durante a aceleração e, mais criticamente, durante a travagem. Os componentes da suspensão, como molas e amortecedores, passam a operar sob tensão constante, o que requer recalibração e manutenção preventiva rigorosa por entidades certificadas.